|

|

现在做的一个项目需要用到减速步进电机。下面的一款2相电机正在测试,在测试过程出现问题,只向一个方向转的时候除第一次转的角度有误差 其他没有,就是说每次换方向的时候都会出现误差。这个是什么原因。我换了几个驱动程序了,还是不行 实在想不通。看看大家有什么想法

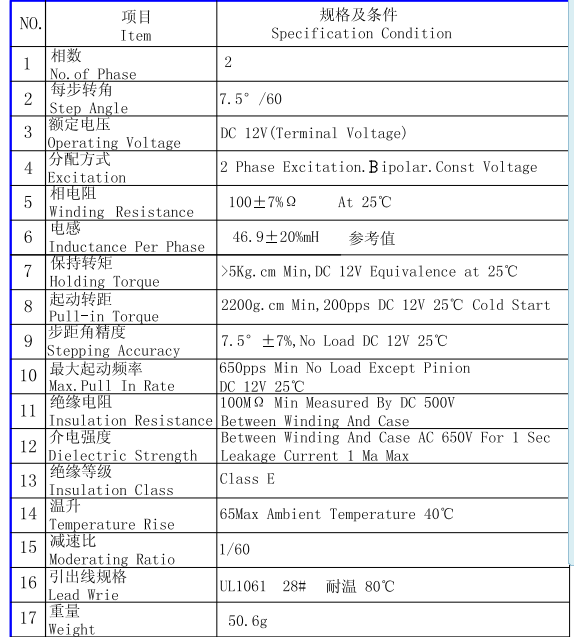

电机参数:

(原文件名:1.jpg)

驱动程序:

void Moto_driver(bit pn_flag,uint m_count)

{

if(pn_flag )//正转

{

while((m_count--)>0)

{

P1=~mostep;

delay_ms(4);

if(mostep==0x08)

{

mostep=0x01;

continue;

}

mostep<<=1;

}

}

else//反转

{

while((m_count--)>0)

{

P1=~mostep;

delay_ms(4);

if(mostep==0x01)

{

mostep=0x08;

continue;

}

mostep>>=1;

}

}

P1 = P1|0x0f;

} |

阿莫论坛20周年了!感谢大家的支持与爱护!!

曾经有一段真挚的爱情摆在我的面前,我没有珍惜,现在想起来,还好我没有珍惜……

|